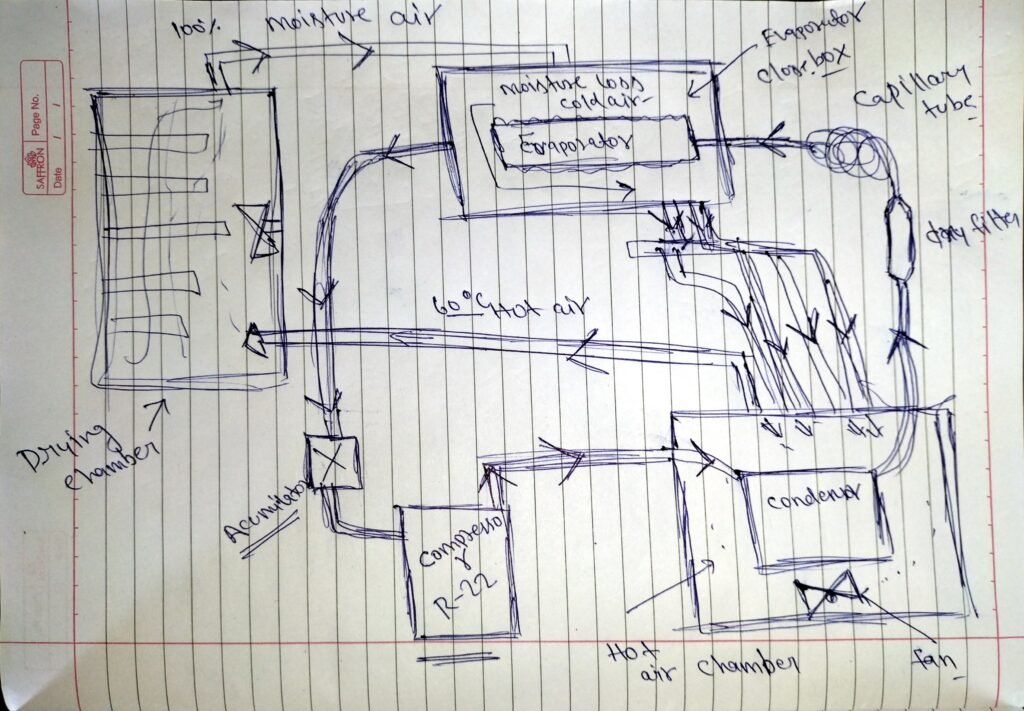

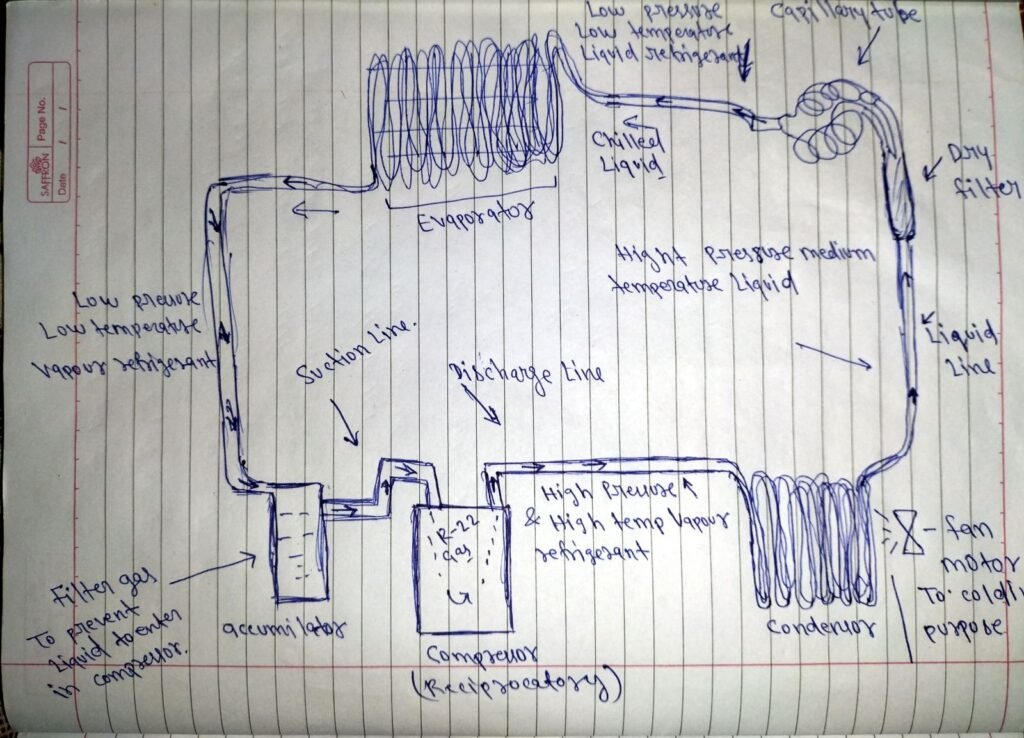

Heat Pump Dryer एक ऐसा सिस्टम है जो चीजों को कम तापमान पर सुखाने का काम करता है। इसमें मशीन हवा से नमी खींचती है, उसे गर्म करती है और फिर उसे वापस सुखाने के लिए इस्तेमाल करती है। इस प्रक्रिया में बिजली की बचत होती है और चीजों की असली गुणवत्ता जैसे रंग, स्वाद और पोषक तत्व भी सुरक्षित रहते हैं। Heat Pump Dryer मुख्य रूप से चार हिस्सों से बना होता है: वाष्पक (जहां नमी खींची जाती है), कंप्रेसर (जो गैस का दबाव बढ़ाता है), संघनक (जो गर्मी छोड़ता है) और एक्सपैंशन वॉल्व (जो दबाव कम करता है)। यह तरीका पारंपरिक ड्रायर से ज्यादा ऊर्जा बचत वाला और सामान के लिए सुरक्षित होता है।

Heat Pump Dryer के काम करने के पीछे मुख्य तौर पर चार बड़े घटक होते हैं:

- Evaporator (वाष्पक) – यहाँ हवा से नमी निकाली जाती है।

- Compressor (कंप्रेसर) – गैस का दबाव बढ़ाकर उसे गर्म करता है।

- Condenser (संघनक) – गर्म गैस से फिर से गर्मी निकाली जाती है।

- Capillary Tube (केपिलरी ट्यूब) – यह एक पतली ट्यूब होती है जो रेफ्रिजरेंट के दबाव और प्रवाह को नियंत्रित करती है। Compressor से आने वाली हाई प्रेशर गैस को यह Expander (फैलाव) देती है ताकि चक्र दोबारा शुरू हो सके।

- Expansion Valve (एक्सपैंशन वाल्व) – कई सिस्टम में Capillary Tube के साथ या अलग से भी Expansion Control के लिए उपयोग होती है।

- Fan (पंखा) – गर्म और ठंडी हवा को समान रूप से घुमाने में मदद करता है।

- Drying Chamber (ड्राइंग चैम्बर) – सामान रखने का क्षेत्र जहाँ सूखने की प्रक्रिया होती है।

- PUF Insulation Panels (इंसुलेटेड बॉडी) – अंदर की गर्मी को बाहर जाने से रोकती हैं जिससे ऊर्जा बचती है।

WORKING PRINCIPAL OF HEAT PUMP DRYER

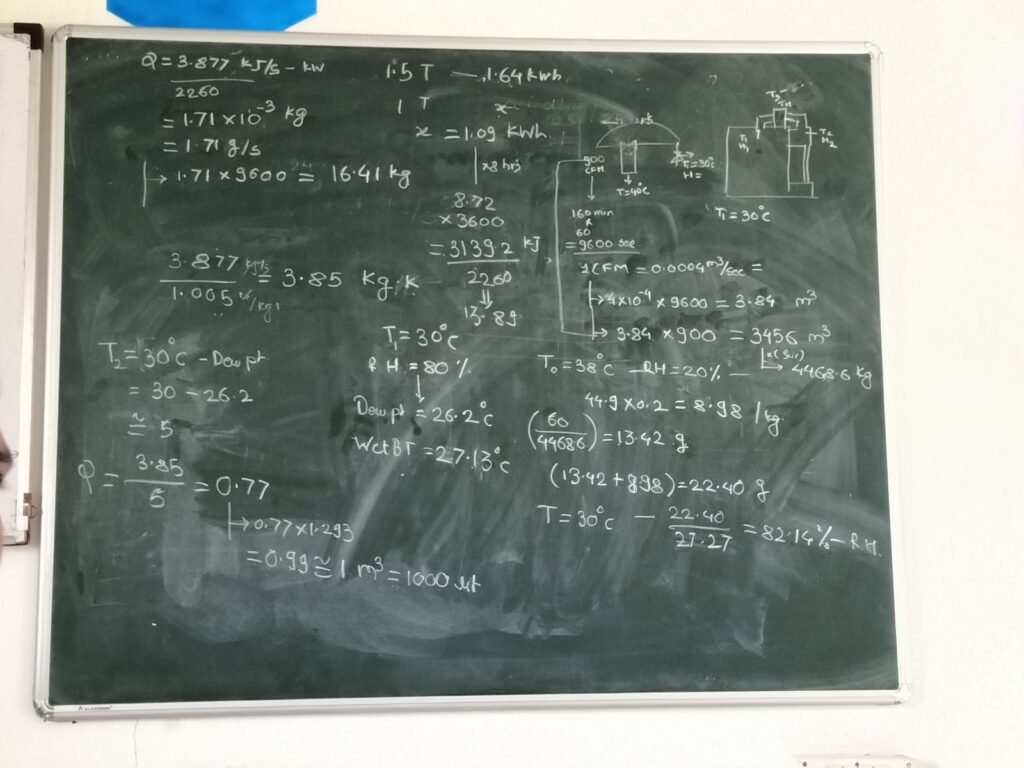

Heat Pump Dryer में Compressor Calculation को Process

Heat Pump Dryer में मुख्य काम यह होता है कि हम बाहर से ली गई ठंडी हवा को गरम करके एक तय तापमान तक ले जाएं और उस गर्म हवा से चीजों को सुखाएं। इसके लिए हमें जानना जरूरी है कि:

Compressor की क्षमता (BTU)

हमनें प्रसाद सर और अभिजीत सर के साथ बैठकर कंप्रेसर की क्षमता के बारे में चर्चा की। हमारे पास एमरसन का कंप्रेसर है, जो R22 रेफ्रिजरेंट का उपयोग करता है। हम जानते हैं कि हमारे पास जो Compressor है उसकी Capacity कितनी है (जैसे 22000 BTU/hr), तो इसका मतलब होता है कि वह हर घंटे कितनी Heat Energy (ऊर्जा) दे सकता है।

BTU को Joule में बदलते हैं

1 BTU = 1055 Joule

तो, 22000 BTU/hr = 2,32,10,000 Joule/hr

यानी कम्प्रेसर हर घंटे 2 करोड़ 32 लाख जूल ऊर्जा हवा में डाल सकता है।इसलिए, हमने 22,000 BTU/hr को जूल प्रति घंटा में बदलते हुए हिसाब किया, जो हुआ 23,21,00,000 J/hr। यह वैल्यू कंप्रेसर की असली कूलिंग क्षमता को दर्शाती है।

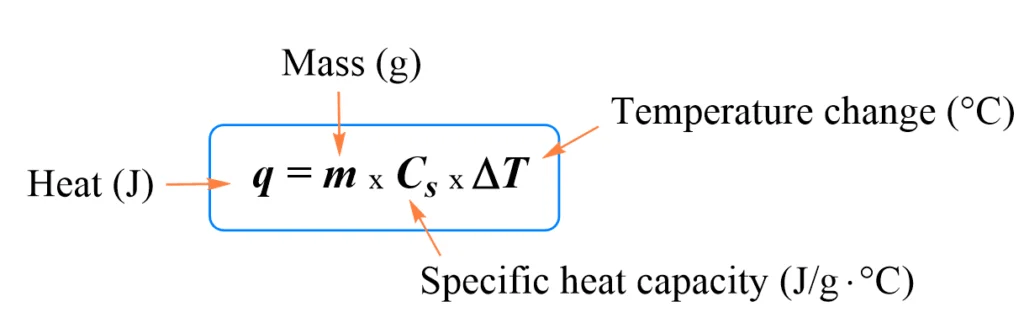

हमने सबसे पहले सिंपल फॉर्मूला इस्तेमाल किया:

Q = m × Cp × ΔT

जहाँ:

- m = 454g = 0.454 kg

- Cp = 4.2 kJ/kg·°C (पानी का विशिष्ट ताप क्षमता)

- ΔT = 1°C (तापमान में अंतर)

Q = 0.454 × 4.2 × 1 = 1.9068 kJ = 1906.8 J

यह वैल्यू 1906.8 J थोड़ी छोटी लग रही थी, जो कंप्रेसर की कूलिंग क्षमता (23 मिलियन जूल) के मुकाबले बहुत कम थी। इसका मतलब यह था कि हमने केवल एक छोटी मात्रा (जैसे पानी का एक गिलास) के लिए गणना की थी।

अब हमने सोचा कि छोटे पैमाने के बजाय पूरे सिस्टम को ध्यान में रखते हैं। हमने SI यूनिट्स में गणना की, जिसमें:

1 BTU/hr = 1055 ÷ 3600 = 0.293 W

22,000 × 0.293 = 6446 W = 6.45 kW

यह वैल्यू सिस्टम की असली कूलिंग क्षमता से मेल खाती थी। फिर हमने 1000 kg हवा और Cp (हवा) = 1.005 kJ/kg·°C का उपयोग करते हुए, ΔT = 1°C के लिए हीट की गणना की:

Q = 1000 × 1.005 × 1 = 1005 kJ = 10,05,000 J

कूलिंग कैपेसिटी = वह गर्मी जो 1000 kg बर्फ को 24 घंटे में पिघलाने के लिए चाहिए होती है।

इसको गणना करने के लिए:

- लेटेंट हीट = 80 कैलोरी/ग्राम

- 1 कैलोरी = 4.187 जूल

तो, कुल हीट:

हीट = 1000 × 1000 × 80 × 4.187 = 33.4 करोड़ जूल

अब इसको पावर निकालने के लिए:

33,40,00,000 ÷ (24 × 3600) = ~3850 W

फिर हमने ΔT (तापमान में अंतर) निकाला निम्नलिखित तरीके से:

- मास = 810 kg

- Cp = 1.005

- Q = 3865 W

ΔT = 3865 ÷ (810 × 1.005) ≈ 4.7°C

पहले हमने 1 घंटे के लिए गणना की थी, जो गलत थी। अब 24 घंटे का बेस लिया, और गणना सही निकली।

हमने देखा कि फैन की CFM (1350) ज्यादा थी, इस कारण कूलिंग अपेक्षित स्तर तक नहीं हो रही थी। हमनें फैसला किया कि फैन को बदलेंगे।

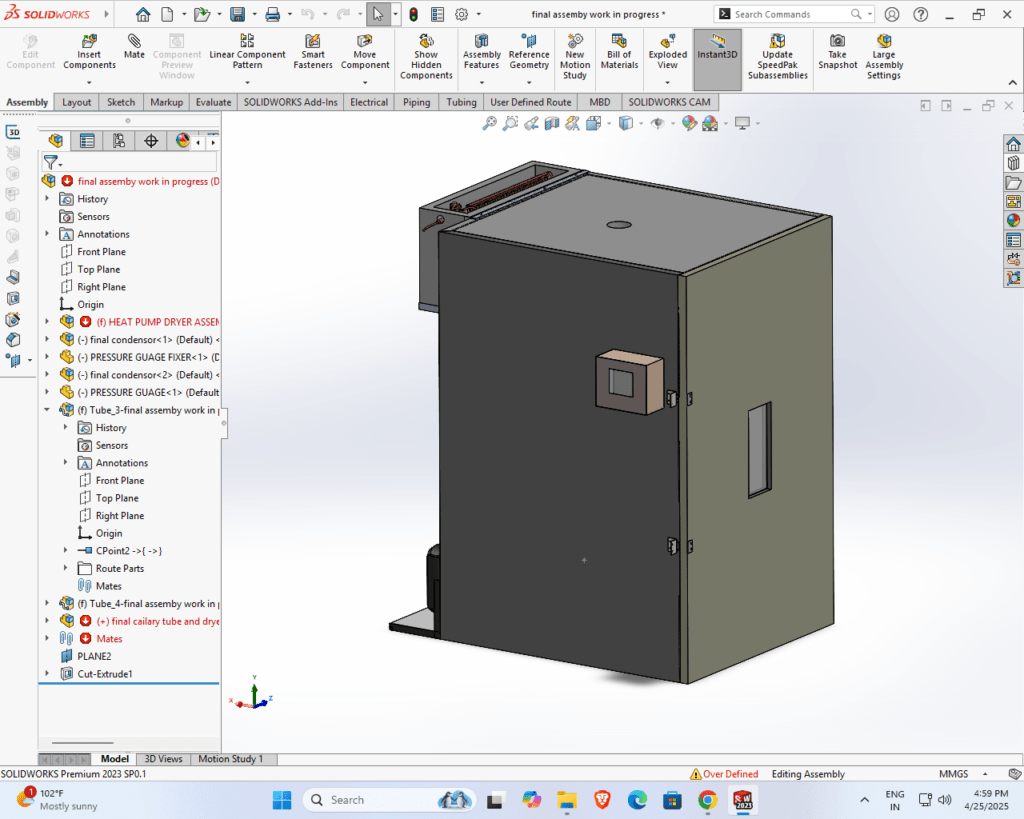

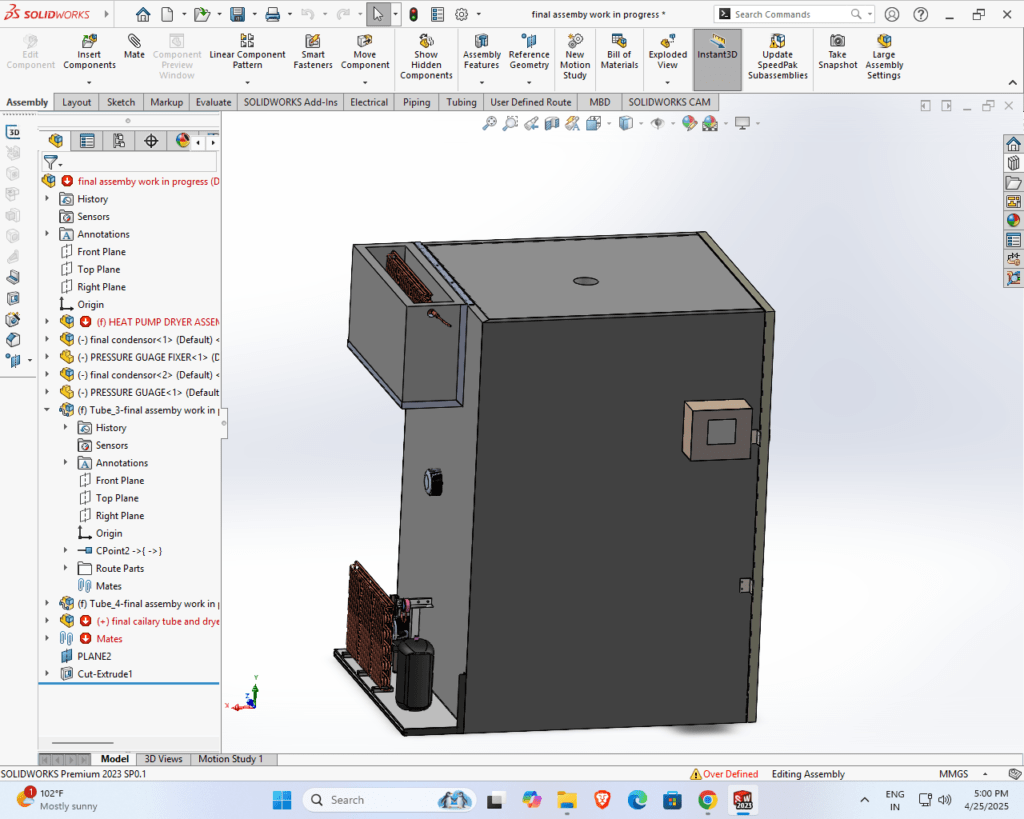

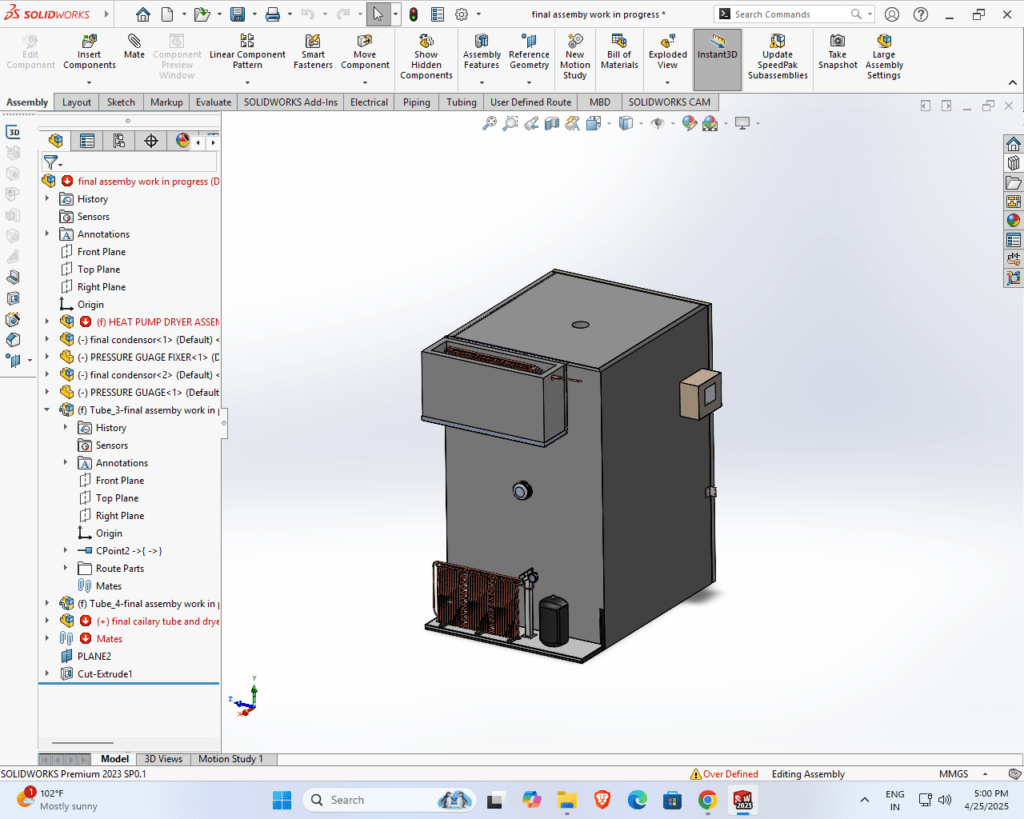

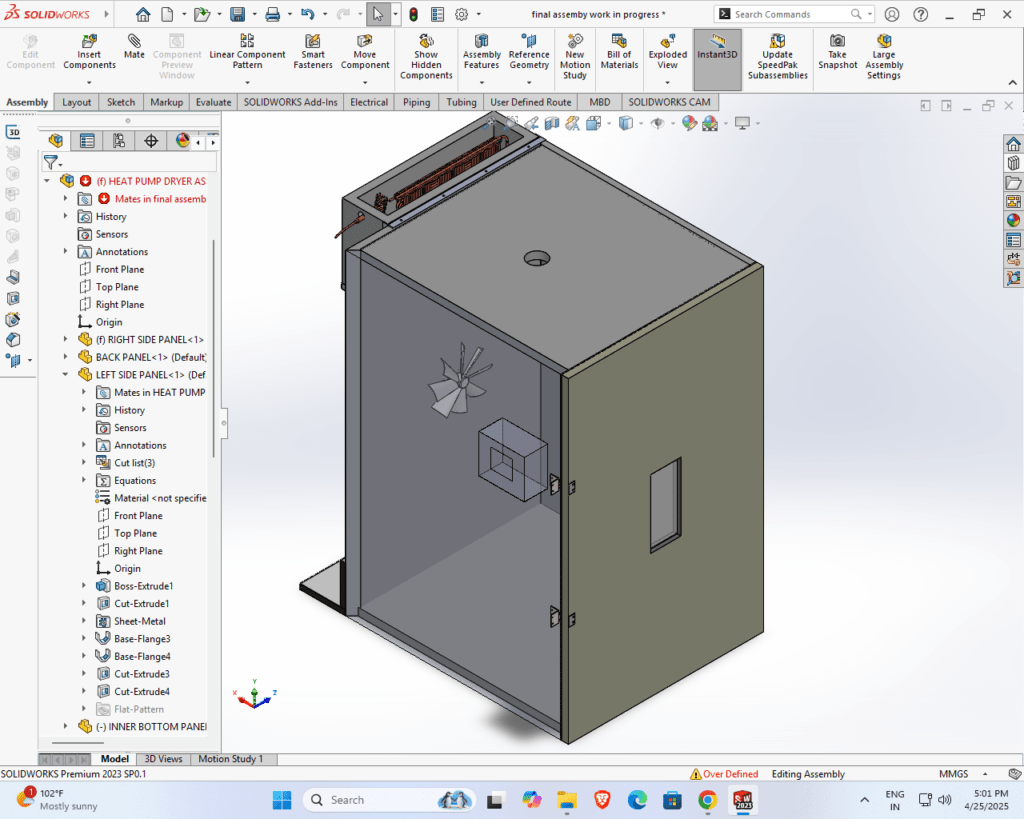

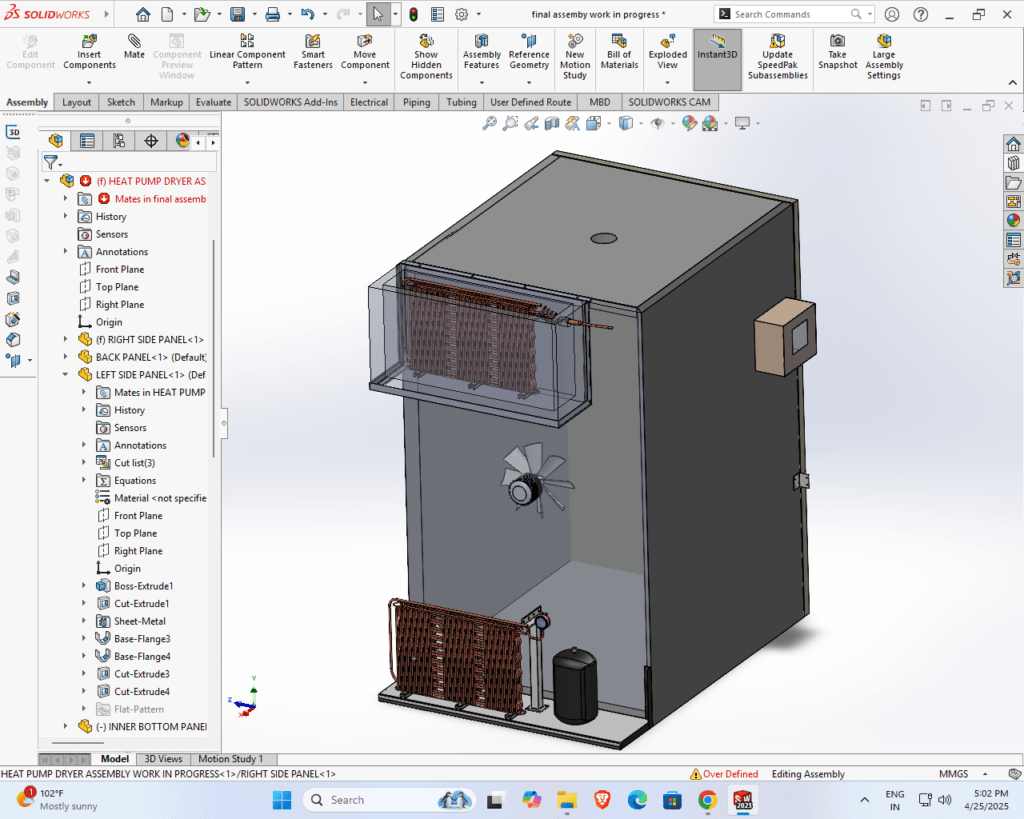

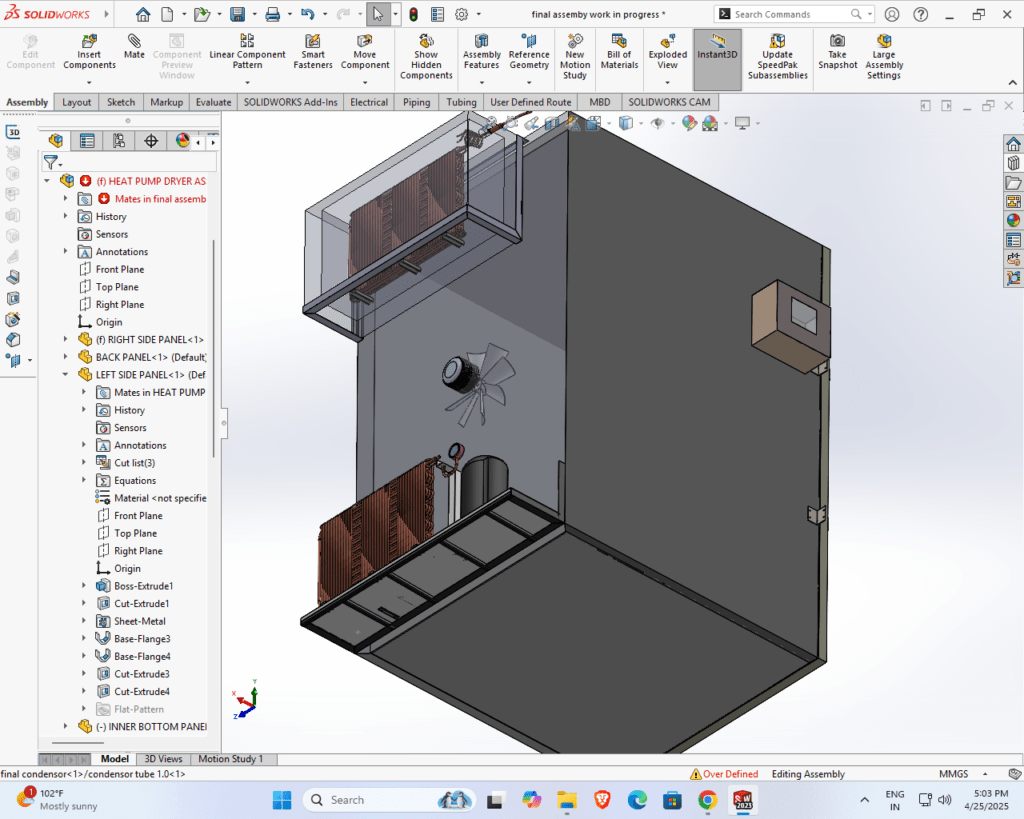

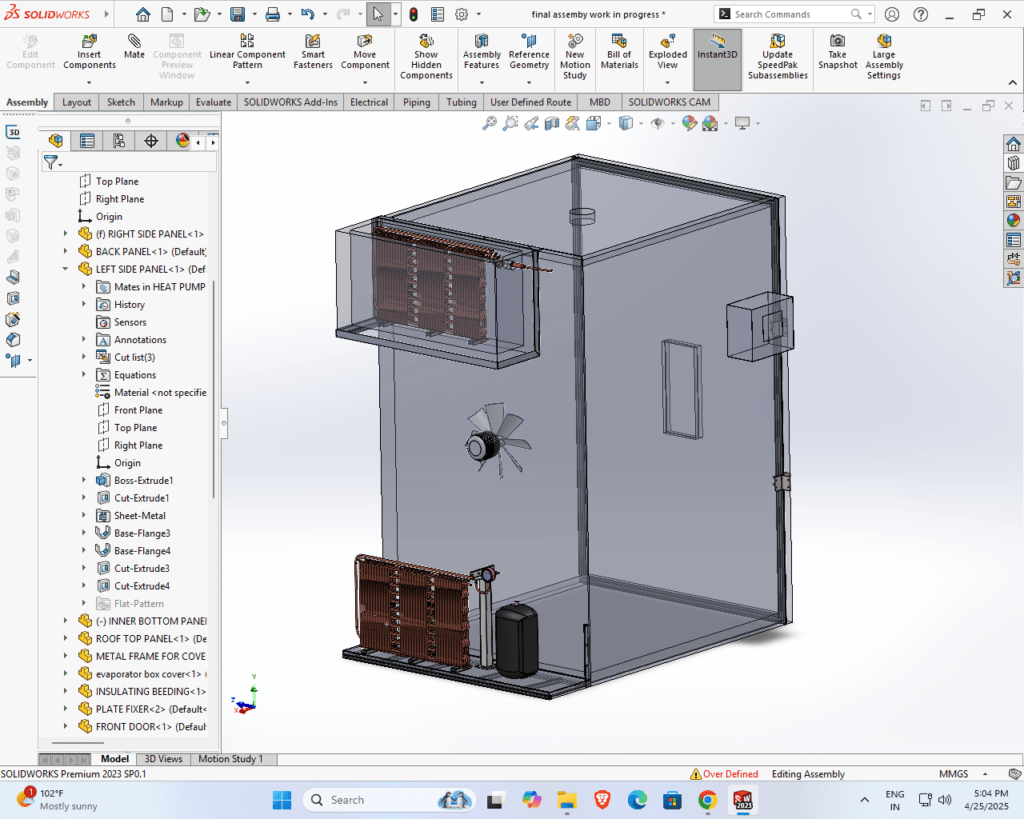

हीट पंप ड्रायर का CAD मॉडलिंग और असेम्बली

इस प्रोजेक्ट में मैंने हीट पंप ड्रायर के मुख्य हिस्सों का CAD मॉडल तैयार किया और उन्हें असेम्बली करके जोड़ा। फिलहाल, मैंने केवल मुख्य पार्ट्स को डिजाइन किया है और उनकी असेंबली तैयार की है। इसके अलावा, मैंने सभी पार्ट्स की लिस्ट भी बनाई है, जिसमें उनके नाम, साइज़, और कार्य के बारे में जानकारी दी गई है।

अब तक किया गया काम:

1. पार्ट्स मॉडलिंग:

- इवैपोरेटर, कंप्रेसर, कंडेंसर, एक्सपेंशन वाल्व, और कैपिलरी ट्यूब जैसे मुख्य हिस्सों को मैंने SolidWorks में डिज़ाइन किया है।

- इन पार्ट्स का आकार और कार्य सही से निर्धारित कर डिजाइन किया गया है।

2. असेम्बली:

- इन डिज़ाइन किए गए हिस्सों को जोड़कर असेम्बली तैयार की।

- यह सुनिश्चित किया कि सभी पार्ट्स एक साथ फिट हो रहे हैं।

- असेम्बली स्क्रीनशॉट लिया है, पार्ट्स की फोटो फिलहाल नहीं डाली हैं।

REFERENCE PHOTOS

ASSEMBLY PHOTOS

3. कंपोनेंट लिस्ट:

- HEAT PUMP ALL COMPONENTS NAME LIST

- DRYING CHAMBER DOOR

- DOOR WINDOW GLASS

- DOOR HINGE

- RIGHT SIDE PANEL

- DOOR LOCKING HINGE PLATE

- LEFT SIDE PANEL

- DOOR LOCK FIXER/BRACKET

- ELECTRICAL PANEL BOX

- INNER BOTTOM PANEL

- ROOF TOP PANEL

- INSULATING BEEDING

- BACK COVER PANEL

- HEATER COIL

- HEATER FIXER

- HEATER SEPARATOR

- BLOWER FAN

- HOLDER +BULB

- EVAPORATOR COVER

- METAL FRAME MEMBER FOR EVAPORATOR COVER

- DRY FILTER

- CAPILLARY TUBE

- REFRIGERANT DISCHARGE LINES

- SUCTION PIPE LINES

- INSULSTED ENCLOSER

- DISCHARGE LINE (COMPRESSOR TO CONDENSASION)

- BOTTOM PLATE FOR PLACING COMPRESSOR AND CONDENSASION AND ALL THESE

- L ANGLE FIXER FOR BOTTOM PLATE

- PRESSURE GUAGE FITTING MEMBERS

- PRESSURE GUAGE

- RECIPROCATORY COMPRESSOR

- COMPRESSOR FIXING PLATE

- CONDENSOR( HEAT EXCHANGER)

- EVAPORATOR COIL

- CAPACITOR

- MCB

- CASTER WHEEL

- EXHAUST FAN

- SILICON GEL

- DRYING CHAMBER MAKE OF ALL FRP AND PU FOAMCABINETS)

- COPPER ELBOWS

- RUBBER GROMETSN FOR COMPRESSOR

- SCREW/BOLTS/NUTS/WASHERS

- BRACKETS

- FAN BLADES

- EXHAUST FAN SSTANDING UPPORT MEMBER

- EXHAUST FAN

चल रहा काम:

1. ड्राफ्टिंग:

- असेम्बली ड्रॉइंग तैयार करने की प्रक्रिया जारी है, जिसमें प्रत्येक पार्ट के आकार और उनके कनेक्शन को स्पष्ट रूप से दिखाया जाएगा।

2. सीखना:

- मैं फिलहाल पाइप रूटिंग और इलेक्ट्रिकल रूटिंग के बारे में सीख रहा हूं, जो इस सिस्टम के लिए बेहद ज़रूरी हैं।

आगे का कार्य:

1. डिटेल्ड ड्राफ्टिंग:

- ड्राफ्टिंग में पाइप और इलेक्ट्रिकल रूटिंग के विवरण को शामिल किया जाएगा।

2. BOM (बिल ऑफ मटेरियल):

- प्रत्येक पार्ट की जानकारी वाली BOM तैयार की जाएगी, जिसमें बताया जाएगा कि कौन-सा पार्ट खरीदना है और कौन-सा खुद बनाना है।

3. फाइनल असेम्बली:

ड्राफ्टिंग और रूटिंग की प्रक्रिया पूरी होने के बाद, फाइनल असेम्बली की प्रक्रिया शुरू होगी।