08/04/2025

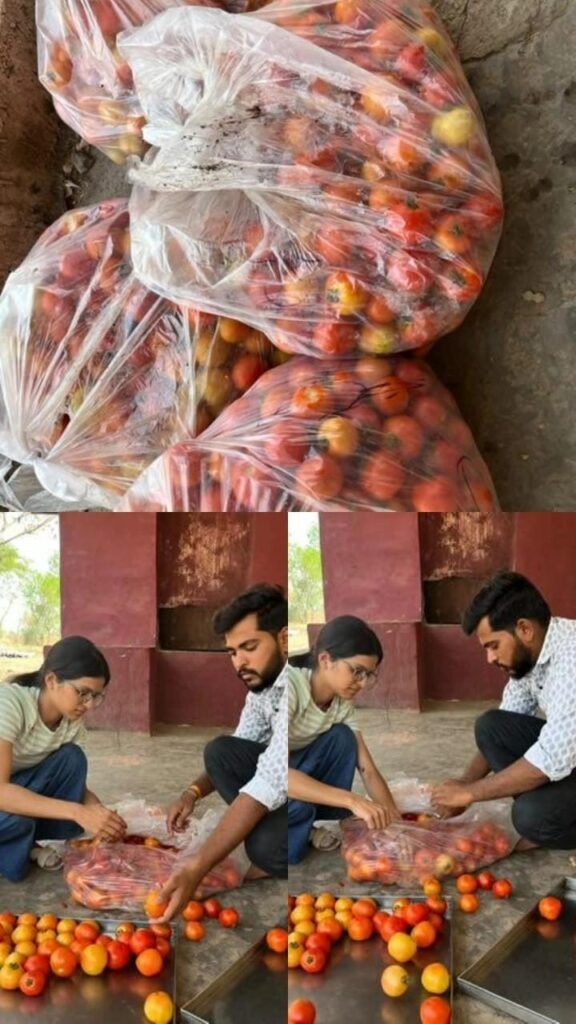

Prasad and Abhijeet Sir had a discussion about initiating a tomato trial. We decided to purchase tomatoes from the local market in Pabal. We purchased tomatoes for a market trial and are currently in the process of cleaning and sorting them in preparation for drying tests using a dome dryer. This step is essential to evaluate the effectiveness of the drying method and assess product quality.

09/04/2025

We had arranged for a batch of tomatoes to conduct a drying trial. But Unfortunately, we couldn’t get a full load of tomatoes trial had to be cancelled. We plan to reschedule it for when tomatoes are available for full load.

11/04/2025

We brought 145 kg of tomatoes from the market, out of which 120 kg were fully loaded onto the solar dome dryer. From this batch, 25 kg of tomato water was removed. The tomatoes were then spread on trays of 3 kg per tray. A data logger was attached at one on the south-facing side, one near the duct, and another on the outer fan. The dome was then covered with an HDPE sheet, and both the fan and data logger were switched on.

A plastic tray of 15*15 area was taken, and 85 grams of tomato slices were weight and placed on it. The percentage of water removed as the tomatoes dried was measured, and their weight was recorded in the morning and evening.

We used a vernier caliper to measure the thickness of the tomato. Although the slicer plate was designed to cut a 4mm thick tomato slice, the tomato was sliced to a thickness of 3.29 .

12/042025

Temperature and humidity were monitored throughout the day to evaluate their impact on the drying process, with the weight of the onion sample measured at 10:00 AM and again at 6:00 PM to track changes over time.

13/04/2025

Throughout the day, we continuously monitored temperature and humidity levels to assess their influence on the drying process, and we recorded the weight of the onion sample at two key time points—10:00 AM and 6:00 PM—to evaluate moisture loss and drying efficiency under varying environmental conditions.

Tomato Trial Data Download

14/04/2025

At 10:00 AM, we took readings and removed the dried tomatoes from the solar dome dryer.

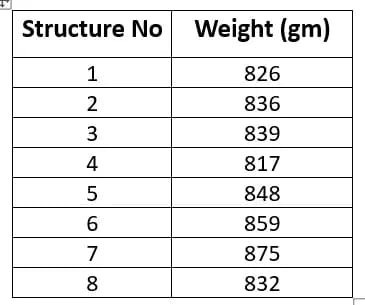

Once the tomatoes have been removed, carefully record the weight of each individual structure involved in the drying process. Use these measurements to accurately calculate the weight of the tomatoes.

We had placed this sample for testing on a mesh measuring 20 cm by 20 cm to evaluate its performance under the given conditions.

-Total loading = 120kg

-Loading per tray = 3kg

-Sample size = 85gm

-Final weight=6732gm

These are the readings collected over 3 days.

15/04/2025

Prasad sir Abhijeet sir informed us that we needed to conduct trials using the Agro Rangers and the solar dome dryer. For this purpose, we required 150 kg of onions. So, we went to a farmer Mr .Santosh Kadlak in the village to buy the onions. After meeting the farmer, we purchased 150 kg of onions. Then, to prepare for the solar dome dryer trial, we cleaned the dryer thoroughly. We also checked the data loggers and the fan to make sure they were working properly and performed the necessary maintenance on them.

After successfully completing the cleaning and maintenance of the solar dome, the dedicated members from Vigyan Ashram went a step further in their support by actively participating in the subsequent tasks, including the thorough cleaning, careful sorting, and meticulous peeling of onions, showcasing their collaborative spirit and commitment to community efforts.

16/04/2025

We started getting ready for the drying trials by collecting the trays from the slicer machine and the weighing scale. Then, we sliced the onions and spread them evenly on the trays of the solar dome dryer. Each tray was loaded with 2.5 kilograms of sliced onions, and we filled up the whole dryer. Mahesh Sir, Abhijeet Sir, and our teammates Shivanjali, Satyam, Aditya, and Chadvik all helped us set up and organize the entire process.

The solar dome dryer was completely loaded with produce and properly prepared to begin the drying process.

After completing the onion loading process in the solar dome dryer, we proceeded to Agro Rangers to initiate a new drying trial, where Sagar Sir provided us with an in-depth overview of their technologically advanced drying system, which operates electrically while incorporating a solar collector to boost energy efficiency by harnessing solar heat; the system boasts a range of sophisticated features such as humidity control to maintain ideal drying conditions, real-time monitoring of ambient and cabinet temperatures to ensure uniform drying, electric heaters and blowers for precise hot air circulation, and 3 kW infrared (IR) bulbs that deliver consistent and efficient heating, all contributing to its total drying capacity of 30 kg, and he also meticulously guided us through the setup, operation, and management of each component to guarantee optimal drying performance.

After understanding all the information, we initiated the drying trial using an electric dryer. A total of 30 kg of onions were prepared for drying. The dryer consisted of 12 trays, and we evenly spared the load by placing 2.5 kg of onions on each tray. This ensured uniform drying across all trays. Once the onions were loaded, the electric dryer was set up and the trial commenced under controlled conditions.

17/04/2025

The next day, we checked the condition of the onions and, seeing that the onions had dried, we took them out of the dryer.

-Initial weight = 30kg

-Per tray = 2.5kg

-Final weight = 4,4kg

-Total hrs = 7hrs

And also took the readings of solar dome dryer.

18/04/2024

We monitored temperature and humidity data throughout the day to examine their effect on the drying process and took the Weight of the onion sample at 10:00AM and 6:00PM.

19/04/2025

After discussion with Mr. Dixit Sir, Prasad Sir, and Abhijeet Sir about the drying process, we took the onions out of the first dryer to check them. We found that the onions still had about 23% moisture, which is more than what is needed for safe storage or use. So, to dry them more and remove the extra moisture, we put the onions into the electric dryer.

Onion weight 13,630kg

20/04/2025

We took the onions out of the electric dryer. When we placed them in the solar dome dryer, their weight was 13.630 kg.

The weight when they were taken out of the electric dryer was 12.980 kg.

-Initial weight = 100kg

-Loading per tray = 2.5kg *40 =100kg

-Sample size = 60gm

-Final weight = 12,980kg

Conclusion:

A total of 100 kg of fresh onion slices were loaded into the solar dome dryer, with each tray holding 2.5 kg. After the drying process, the final dried weight was 12.98 kg, indicating that approximately 87.02 kg of water was removed from the onions during drying.

The drying process took 3 days, with an average water removal rate of approximately 29.01 kg/day.

The onions were removed from the dryer at a final moisture content suitable for long-term storage and quality preservation, ensuring minimal degradation in texture, colour and flavour.

18/05/2025

दिक्षित सर आणि प्रसाद सर यांच्यासोबत चर्चा झाली आणि त्यामध्ये असे ठरले की आपण ड्राय केलेला कांदा आणि टोमॅटो विकायचे आहेत, हे निश्चित करण्यात आले.मी रेश्मा मॅडम सोबत बोलून ड्राय कांदा आणि टोमॅटो विकण्यासाठी ग्राहक शोधण्याबाबत चर्चा केली. त्यानंतर त्यांनी ओळखीतील काही ग्राहकांशी संपर्क साधला आणि आपल्या कडे ड्राय कांदा व टोमॅटो विक्रीसाठी उपलब्ध आहेत, याबद्दल माहिती दिली. त्याचबरोबर मी देखील काही अन्य ग्राहकांशी संपर्क साधला, आणि पॅकिंगसाठी लागणारे सर्व साहित्य स्थानिक बाजारातून घेतले. त्यानंतर कांद्याचे पॅकिंग करायला सुरुवात केली.

19/05/2025

आज उरावरित कांदा फ्लेक्स आणि टोमॅटो फ्लेक्स पॅकिंगसाठी सुरुवात केली. यामध्ये काही कांदा फ्लेक्समध्ये आर्द्रता असल्यामुळे त्यांना पुन्हा ओव्हनमध्ये ठेवून वाळवले आणि पूर्णपणे ड्राय करून घेतले.

20/05/2025

ड्राय करून घेतलेला कांदा आज पूर्णपणे पॅक केला आणि सर्व पॅकिंग 500 ग्रॅमचे बनवले. यासोबत आज काही नवीन ग्राहकांशीही संपर्क केला आणि ते ड्राय कांदा घेण्यासाठी तयार झाले.

21/05/2025

आज मी दोन उद्योजकांशी संपर्क केला, त्यामध्ये श्रीमती नीलीमा पवार आणि श्री. तुषार कुकरेजा सर यांच्याशी बोलणे झाले. आपल्या product बद्दल त्यांचा अभिप्राय जाणून घेण्यासाठी त्यांना कांदा आणि टोमॅटोचे प्रत्येकी 2 नमुने स्पीडपोस्टद्वारे पाठवले.

26/05/2025

पुणे मार्केटला जाऊन डाटालॉगर, ऑटोक्लेव्ह आणि इतर प्रोजेक्टसाठी आवश्यक साहित्य खरेदी करून आणले, ज्यामुळे प्रोजेक्ट continues सुरू राहू शकेल.

27/05/2025

ऑटोक्लेव्हमधील हीटिंग कॉईल तुटली होती, त्यामुळे नवीन हीटिंग कॉईल ऑटोक्लेव्हला जोडली आणि त्यासोबत ऑटोक्लेव्हची वायरिंगही करून घेतली. त्यानंतर ऑटोक्लेव्ह व्यवस्थित सुरू केला.

28/05/2025

अभिजीत सरांनी चडविक याला BSF चेंबर प्रोजेक्टसाठी मदत करण्यास सांगितले आणि त्यामध्ये आम्ही काही कामे वाटून घेतली. त्यामध्ये मी BSF चेंबर डिसॅम्बल केला, त्याला ग्राइंड केले आणि त्यानंतर पेंट करून सुकवण्यासाठी ठेवले.

02/06/2025

मी कोरडे केलेल्या टोमॅटोपासून टोमॅटो पावडर तयार केली होती. एकूण ५ किलो टोमॅटो पावडर तयार झाली. त्या पावडरचे प्रत्येकी २०० ग्रॅम वजनाचे पॅकिंग केले आणि विक्रीसाठी ठेवले. विक्रीसाठी मी त्याची किंमत प्रतिकिलो १५० रुपये ठेवली आहे.

02/07/2025 TO 04/07/2025

Tomato flakes, Tomato powder and Onion flakes – नमुन्याचं पॅकिंग आणि फीडबॅकसाठी पुण्याला पाठवणं

आपण बनवलेले Tomato flakes, Onion flakes, and Tomato powder ह्या सगळ्या वस्तूंची चव, smell आणि उपयोग कसा आहे हे जाणून घेण्यासाठी पुण्यातील काही हॉटेल, रेस्टॉरंट आणि बिर्याणी हाउस याठिकाणी नमुने देण्याचं ठरवलं. नमुना कसा तयार केला?

- टमाटर फ्लेक्स – १०० ग्रॅम

- कांदा फ्लेक्स – १०० ग्रॅम

- टमाटर पावडर – १०० ग्रॅम

प्रत्येकी १०० ग्रॅमचे नमुने छोटे पिशव्यांमध्ये भरून नीट पॅक केले. माल साठवताना खराब होऊ नये म्हणून पॅकिंगवर विशेष लक्ष दिलं. Tomato powder

Tomato flakes

Onion flakes

का केलं जातंय?

- जेवण बनवणारे लोक (शेफ) आणि हॉटेलवाले आपल्या मालाबद्दल काय म्हणतात ते ऐकायचं.

- चव, वास, आणि उपयोगिता बघून त्यांचं मत घ्यायचं.

- बाजारात जास्त मागणी असेल तर उत्पादनात सुधारणा करायची.

निष्कर्ष:

आपण तयार केलेल्या वस्तू जर शहरातल्या लोकांना आवडल्या, तर आपलं उत्पादन मोठ्या प्रमाणात विकलं जाऊ शकतं. म्हणून असं फीडबॅक घेणं खूप महत्त्वाचं आहे. हे नमुने पुण्याला देऊन तिथल्या हॉटेलवाल्यांचा फीडबॅक घेण्याची ही एक पायरी आहे.

Visit Report:

- https://pdf.ac/2JOQVr

- https://1drv.ms/w/c/940cc8cbca3238c2/EQ_DvjD3ywdCpSZhJtButUMBl0uCXu72W89LLyk8GsNBNQ?e=Ljf6Gh.

पिरॅमिड ड्रायरचे पुनर्बांधणी कार्य

23/07/2025 to 24/07/2025

कामाची प्रक्रिया

१. जुन्या साहित्याचे काढणी व स्वच्छता

- पिरॅमिड ड्रायरला आधी जोडलेले जुने पॉलिथिन काढून टाकले.

- जुना मटेरियल काढल्यानंतर ड्रायरच्या पृष्ठभागावर असलेला गंज निघण्यासाठी ग्राइंडिंग केले.

२. पेंटिंग व वाळवणी

- ग्राइंडिंग झाल्यानंतर ड्रायरला काळा रंग लावला.

- रंग सुकण्यासाठी ड्रायर काही काळ वाळवणीसाठी ठेवला.

३. नवीन साहित्य बसवणे

- दुसऱ्या दिवशी मी आणि हर्षद यांनी ड्रायरच्या पुढील व मागील बाजूस स्टॅबिलाईज्ड पॉलिहाऊस शीट मापानुसार कापून फिट केली.

- त्यानंतर ड्रायरच्या डाव्या व उजव्या बाजूस पॉलिकार्बोनेट शीट बसवली.

परिणाम

- पिरॅमिड ड्रायर अधिक मजबूत, टिकाऊ आणि आकर्षक दिसू लागला.

- आतील उष्णता व प्रकाश नियंत्रण सुधारल्यामुळे वाळवणीची गुणवत्ता वाढण्यास मदत होईल.

29/07/2025 to 30/07/2025

29/३० जुलैच्या ओपन हाऊस प्रदर्शनाचा अनुभव खूप छान आणि शिकवण देणारा होता. फ्लॅट बेड ड्रायर आणि इन्क्लाइंड ड्रायर पाहुण्यांना समजावून सांगताना मला या प्रणालीची स्वतःची समज अधिक चांगली झाली. पाहुण्यांनी ड्रायरमध्ये खूप रस दाखवला. दोन दिवसांच्या या प्रदर्शनाने हे स्पष्ट केले की, प्रात्यक्षिके विज्ञान आणि समाज यांना जोडणारा एक महत्त्वाचा दुवा ठरतात.

25/08/2025

पाबळ गावात सौर पॅनल पंपाची माहिती शेतकऱ्यांपर्यंत पोहोचवणे

अभिजित सरांनी सांगितल्या प्रमाणे मी निकुंज जैन सरांच्या मार्गदर्शनाखाली सौर पॅनल पंप याबद्दल पाबळ गावातील शेतकऱ्यांना फोनद्वारे माहिती देण्याचे काम केले.

🌞 सौर पॅनल पंप म्हणजे काय?

सौर पॅनल पंप हा सूर्याच्या ऊर्जेवर चालणारा पंप असून, तो विजेवर किंवा डिझेलवर चालणाऱ्या पंपांच्या तुलनेत पर्यावरणपूरक, किफायतशीर आणि टिकाऊ असतो.

या मध्ये पाबळ गावातील शेतकऱ्यांना थेट फोन करून पुढील मुद्द्यांवर चर्चा केली:

सौर पॅनल पंपाचे फायदे

वीज व डिझेलच्या खर्चाची बचत

शासकीय अनुदानाची माहिती

कमी देखभाल व दीर्घ आयुष्य

शेतकऱ्यांचा प्रतिसाद

पाबळ गावातील अनेक शेतकऱ्यांनी या योजनेत रस दाखवला ,तर काहींनी प्रत्यक्ष पंप पाहण्याची मागणी केली.

यानंतर मी अभिजित सर आणि निकुंज जैन सर यांना घेऊन धामारी येथे आनंद मोहिते सरांकडे हीट पंप ड्रायर पाहण्यासाठी भेट दिली.

या भेटीचा उद्देश हा होता की ड्रायर चालवण्यासाठी लागणारा वीज खर्च कमी करण्यासाठी सौर पॅनेलची काही मदत होऊ शकते का याचा अभ्यास करणे.

या मध्ये आम्ही हीट पंप ड्रायरची पाहणी केली आणि यात काही बदल करता येतील का यावर चर्चा केली.

दिक्षित सरांसोबत चर्चा

26/08/2025

दिक्षित सरांशी झालेल्या चर्चेमध्ये आम्ही इलेक्ट्रिक ड्रायरवर विविध प्रकारची उत्पादने वाळवून पाहण्याचा निर्णय घेतला.

या निर्णयामागचा उद्देश म्हणजे ड्रायरची कार्यक्षमता तपासणे, वेगवेगळ्या उत्पादनांवर त्याचा परिणाम पाहणे आणि गुणवत्तेमध्ये होणारे बदल नोंदवणे हा आहे.

चाचणीसाठी ठरवलेली उत्पादने

विविध फळे

कोथिंबीर

बीट

टोमॅटो पावडरपासून सूप तयार करण्याचा प्रयोग

आज दिक्षित सरांसोबत बोलणे झाले. त्या चर्चेमध्ये असे ठरले की आपण तयार केलेल्या टोमॅटो पावडरपासून टोमॅटो सूप बनवून पाहायचे. यासाठी मी लगेच काम सुरू केले.

लागणारे साहित्य

टोमॅटो पावडर – 20 ग्रॅम

मीठ – 4 ग्रॅम

काळी मिरी – 0.5 ग्रॅम

मिरची पावडर – 0.5 ग्रॅम

धणे पावडर – 1 ग्रॅम

लसूण – 1 कळी

आले – 1.3 ग्रॅम

पाणी – 500 मि.ली.

कॉर्न फ्लोअर – 2 ग्रॅम (२५ मि.ली. पाण्यात विरघळवून)

इतर आवश्यक साहित्य

कृती

सर्व साहित्य मोजून घेतले आणि ज्ञानेश्वरी यांच्या मदतीने सूप तयार केले. टोमॅटो पावडर पाण्यात विरघळवून त्यात मसाले, लसूण, आले घालून उकळले. शेवटी कॉर्न फ्लोअरचे मिश्रण घालून सूप घट्ट केले.

निष्कर्ष

या प्रयोगामुळे टोमॅटो पावडरचा सूप बनवण्यासाठी होणारा चव, रंग, घट्टपणा आणि एकूणच गुणवत्ता तपासता आली.हे सूप दिक्षित सरांना टेस्टिंगसाठी दिले, ज्यातून आपल्याला फीडबॅक मिळेल. तर त्यांचे असे म्हणणे आहे की या सूपची चव थोडीशी सांबरसारखी आहे. त्यामुळे योग्य चव यावी म्हणून आधी चांगली रेसिपी शोधून मगच आपण सूप बनवावे.